Le soudage est de beaucoup, en électronique, le procédé le plus utilisé pour connecter des conducteurs métalliques. Il est simple, rapide, bon marché et donne une liaison durable à bonnes propriétés électriques et mécaniques.

On chauffe l'endroit à souder et l'étain à souder au moyen d'un fer à souder, chauffé en général électriquement, jusqu'à ce que la soudure fondue pénètre entre les surfaces à souder. Là, la soudure forme un alliage avec les surfaces des conducteurs et ainsi une connexion conductrice. En langage technique, on appelle cela étamer.

Lorsqu'on soude, la soudure ne peut pénétrer dans les pores des surfaces que si celles-ci sont rigoureusement propres et sans films de laque, saletés ou oxyde.

Comme des couches d'oxyde se forment continuellement lorsqu'on chauffe les surfaces, on doit utiliser des fondants. Les fondants réduisent la tension superficielle de la soudure fondue et lui permettent de couler plus facilement et de recouvrir plus rapidement les surfaces des parties à souder. Les couches minces d'oxyde sont dissoutes par le fondant et éliminées. Pour en faciliter l'emploi, on fabrique la soudure sous forme de fil creux contenant le fondant en son milieu.

On distingue des fondants acides et des fondants non-acides. Les fondants acides sont très efficaces, mais ils présentent l'inconvénient d'attaquer non seulement le film d'oxyde, mais aussi avec le temps les soudures, elles-mêmes. Notez donc ceci:

En électronique, on utilise exclusivement de l'étain à souder avec fondants dits non-acides.

Le fondant le plus courant est la colophane, une résine d'arbre purifiée. Nous avons écrit ci-dessus fondants "dits" non-acides parce que la colophane est aussi un acide. Sans acide, aucune réduction des films d'oxyde n'est possible. En fait, la colophane a une réaction acide seulement à une haute température à l'état liquide. En refroidissant, elle se resolidifie et on ne peut plus constater de réaction acide.

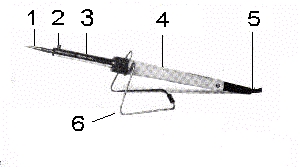

La pointe à souder (1) est en cuivre pur; son diamètre est d'environ 5 mm. Elle s'emboîte dans l'intérieur creux du corps du fer à souder (3), où elle est fixée par la vis (2).

Le corps du fer à souder contient un élément chauffant qui, dans le modèle représenté ici, est dimensionné pour une tension de réseau de 110 V et une puissance d'environ 25 W. Le manche (4) est en matière synthétique résistant à la chaleur.

La pointe à souder atteint dans ce modèle une température de près de 370 C. Cette température dépend de la puissance du fer à souder et de sa grandeur. Pour les soudures usuelles dans l'électronique, un fer à souder de 25 W suffit généralement.

Le fer à souder doit être manié avec soin. Lorsque le fer à souder chaud n'est pas utilisé, il doit reposer sur un support spécial ou sur une surface résistant à la chaleur. La figure précédente nous montre un type de support (6) fait avec un simple bout de fil de fer plié.

Posez le cordon du fer à souder (5) de façon qu'il ne puisse pas être brûlé par celui-ci. Un cordon brûlé est toujours une mauvaise note.

Après le chauffage du fer à souder, il faut étamer la pointe en faisant fondre un peu de soudure sur l'extrémité de celle-ci. Cela ne réussit que si celle-ci est propre, c'est-à-dire que s'il ne s'est pas encore formé de film d'oxyde.

Les pointes à faible oxydation sont recouvertes d'une couche de ferro-nickel. On peut les étamer sans traitement préalable. Ces pointes à souder permanentes ne doivent jamais être grattées, mais seulement essuyées.

Par contre, on doit limer soigneusement à froid les pointes à souder ordinaires sur la surface utilisée avant de les étamer.

De toute façon, les deux sortes de pointes à souder

doivent être étamées avant l'usage. Procédez

comme suit:

Les mâchoires

de la pince ont des tranchants aiguisés en forme de "V" avec lesquels

on coupe les isolants et les enlève en tirant. On peut régler

la fermeture des mâchoires selon le diamètre du fil avec la

vis de réglage.

Les mâchoires

de la pince ont des tranchants aiguisés en forme de "V" avec lesquels

on coupe les isolants et les enlève en tirant. On peut régler

la fermeture des mâchoires selon le diamètre du fil avec la

vis de réglage.

Le réglage se fait de façon que le fil dénudé passe tout juste dans l'ouverture des mâchoires fermées entre les tranchants. Si l'ouverture est trop petite, on entaille le fil qui ensuite se casse facilement. Les fils avec isolation en laque doivent être raclés avec un grattoir à laque comme le grattoir "b" dans la figure. On peut dénuder les gros fils aussi facilement en les raclants avec un couteau aiguisé.

On coupe les fils avec la pince coupante oblique comme la pince "c".

Pour poser et fixer les fils, on utilise une pince pointue à long bec, appelée aussi pince radio ou pince téléphone comme la pince "d"... Il existe aussi de ces pinces avec le bec courbé.

Les pinces à manche isolé tiennent mieux dans la main, mais ne doivent pas inciter à travailler sur des pièces sous tension. Quoiqu'elles soient parfois marquées "Tension d'essai 15,00V", ce serait de la folie de les utiliser à une telle tension.

Déjà des travaux sur des lignes à 110 V sont très dangereux et exigent les plus grandes précautions. En cas d'un court-circuit toujours possible, il peut en résulter des blessures et des brûlures aux yeux par la projection de particules de métal incadescent. En outre, des blessures aux mains sont possibles par suite de mouvements incontrôlés provoqués par le choc, ce qui peut faire toucher des parties sous tension. C'est pourquoi:

il ne faut jamais travailler sur des lignes du secteur sous tension!

Pour fixer

les fils, il a généralement été prévu

des cosses ou broches à souder fixées soit sur les composants

eux-mêmes, soit sur des points de support. Sur ces points de support,

on peut souder plusieurs connexions.

Pour fixer

les fils, il a généralement été prévu

des cosses ou broches à souder fixées soit sur les composants

eux-mêmes, soit sur des points de support. Sur ces points de support,

on peut souder plusieurs connexions.

La figure ci-contre montre quelques composants munis de cosses de soudage.

La figure suivante montre différentes possibilités d'introduction des fils à souder dans les cosses. Il faut remarquer ici qu'il n'y a pas une façon de fixer le fil qui serait "la meilleure" ou "conforme aux prescriptions", quoique certains le prétendent parfois.

Lorsque

le bout de fil est plié à 90 degrés ou même

à 270 degrés et enroulé autour de la cosse (en "c"

de la figure ci-contre), la solidité mécanique est naturellement

plus grande que si le fil est seulement passé dans le trou (en "a"

de la figure). La liaison électrique est également meilleure

parce que le fil est couché à plat sur la cosse.

Lorsque

le bout de fil est plié à 90 degrés ou même

à 270 degrés et enroulé autour de la cosse (en "c"

de la figure ci-contre), la solidité mécanique est naturellement

plus grande que si le fil est seulement passé dans le trou (en "a"

de la figure). La liaison électrique est également meilleure

parce que le fil est couché à plat sur la cosse.

Il y a encore deux points à considérer:

Ce danger est le plus grand avec les fils très fins parce qu'ils ont seulement une petite surface. Pour cette raison, on enroule seulement autour de la cosse les fils minces sans les passer dans le trou (en "d" de la figure).

L'expérience a montré que le meilleur procédé est celui-ci:

Contrôlez la qualité de chaque soudure. On reconnaît une bonne soudure à son aspect. Notez donc ceci:

Une soudure bien réalisée est toujours brillante et l'étain adhère en couche mince sur les parties soudées.

Ici encore un artifice qui peut vous aider à faire de bonnes soudures:

Non seulement l'eau, mais aussi l'étain liquide coulent de haut en bas. Placez donc les parties à souder en position telle que l'étain puisse couler vers le bas.

Nous avons déjà dit que les parties à souder

doivent être rigoureusement propres et exemptes de couches d'oxyde.

C'est seulement à cette condition que l'étain à souder

coule proprement. Si cela ne réussit pas, on peut souvent s'aider

en préétamant les fils et autres parties à

souder. Procédez comme suit:

Souder n'est pas difficile en soi, mais il est néanmoins nécessaire de l'apprendre. Habituez-vous dès le début à une bonne technique de la soudure, au mieux comme nous venons de vous le décrire. Vous vous épargnerez ainsi beaucoup de temps et d'ennuis!